Javna svijest o globalnom zatopljenju, zajedno s brigom za stvaranjem i održavanjem čistog okoliša, dovela je do niza zakona širom svijeta koji prisiljavaju proizvođače automobila da smanje emisiju CO2. Osim poboljšanja potrošnje goriva, smanjenja broja motora i smanjenja mase vozila, proizvođači automobila moraju se okrenuti novim tehnologijama kako bi se nosili s tim emisijskim ograničenjima.

Brzi porast razvoja, proizvodnje i primjene baterijskih električnih vozila (BEV) pokazuje da električna vozila nisu samo budućnost već su zapravo i sadašnjost. Automobilska je industrija na rubu kolosalnih promjena i uskoro će se naša percepcija automobila i prijevoza u potpunosti promijeniti.

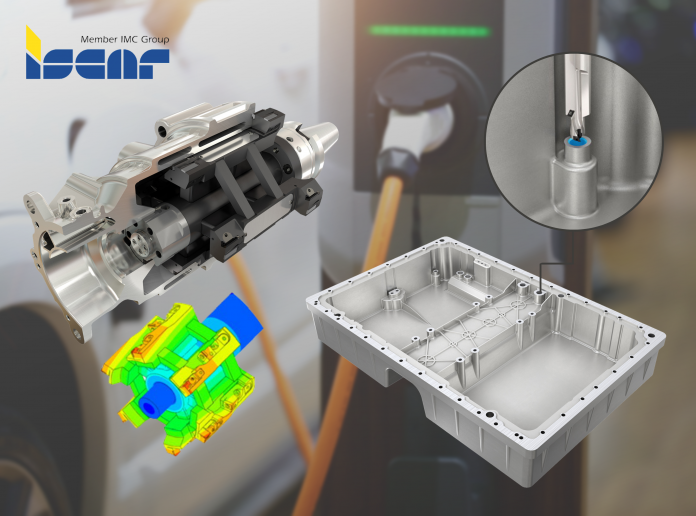

ISCAR, tvrtka s dugogodišnjim iskustvom u proizvodnji alata za obradu metala, nudi jedinstvena, najsuvremenija rješenja za novu BEV industriju. Kao vodeći u pružanju produktivnih i isplativih rješenja za obradu, ISCAR nastoji biti u toku sa svim novim trendovima i tehnologijama te samim time biti dio svjetlije, zelenije budućnosti.

Slijedi popis nekih uobičajenih procesa obrade komponenata u BEV industriji i nekih od vodećih mogućih rješenja za obradu te preporuke za svaki dio.

Obrada kućišta statora

Jedan od najzapaženijih trendova pogonskog sklopa električnih vozila je njegova jednostavnost. Puno je manje pokretnih dijelova u usporedbi s tradicionalnim motorom s unutarnjim izgaranjem (ICE), što znači da vrijeme proizvodnje i troškovi drastično padaju pri proizvodnji BEV-a.

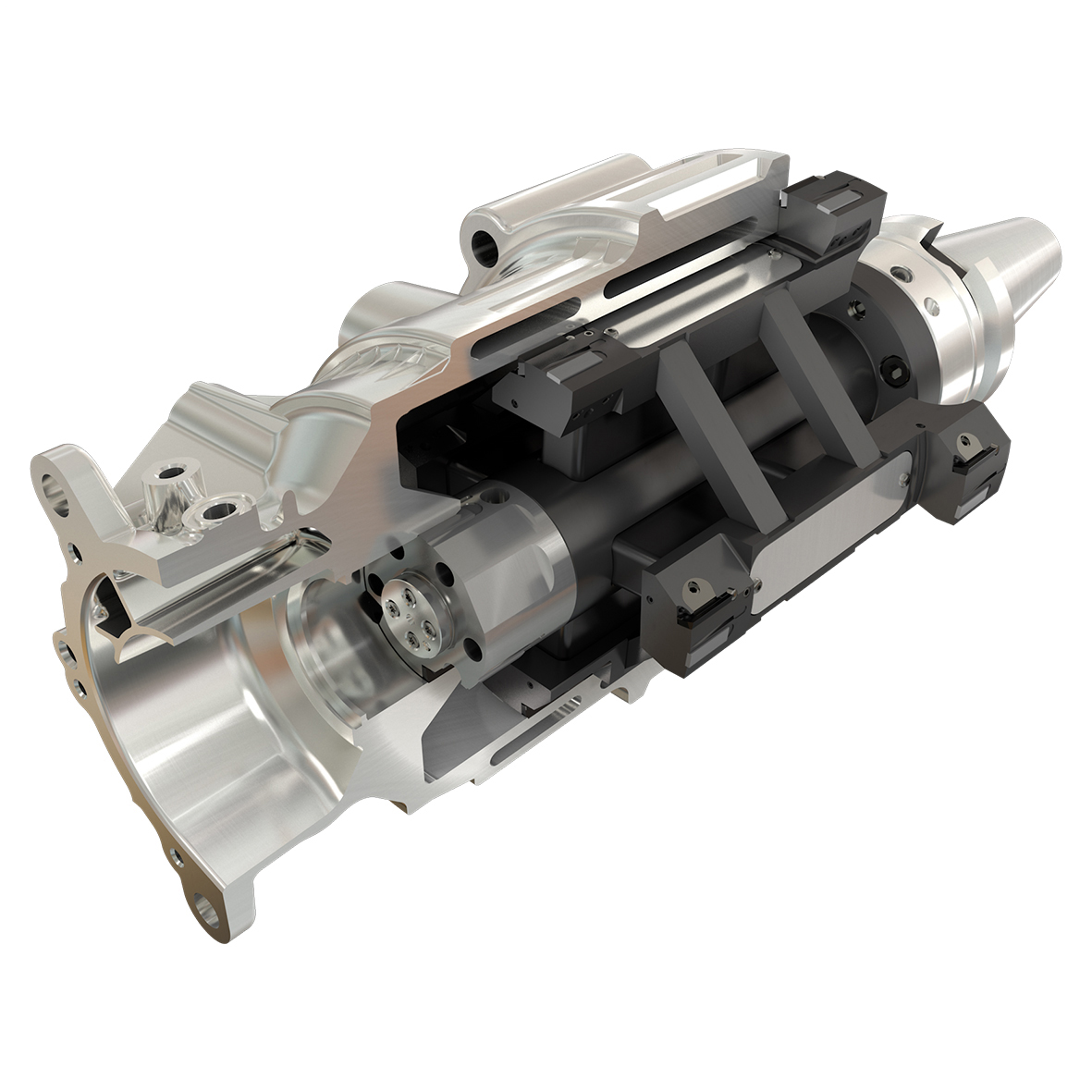

Jedna od glavnih komponenti elektromotora je kućište motora (statora) izrađeno od aluminija. Potreban je poseban pristup kako bi se postigle ključne značajke ovog dijela, mala masa, izdržljivost, duktilnost, površinska obrada i preciznost, uključujući geometrijske tolerancije. Djelomično šuplji oblik predstavlja dodatni izazov, a održavanje niskih sila rezanja ključno je za zadovoljavanje kvalitete površine (hrapavosti) i cilindričnosti.

ISCAR-ovo cjelovito rješenje za obradu za ovaj postupak olakšalo je transformaciju od standardnog skupog postupka temeljenog na tokarilici do ekonomičnijeg na obradnim centrima. Cilj nam je smanjiti otpadne dijelove i postići optimalan omjer CPK (indeks sposobnosti procesa – sposobnost proizvođača da proizvede dijelove unutar potrebnog tolerancijskog polja.)

Razvrtanje glavnog promjera

Najizazovniji postupak obrade aluminijskog kućišta statora je provrtanje i razvrtanje glavnog promjera. Zbog trenda upotrebe strojeva male snage, veliki promjer alata i dugi prepusti zahtijevaju kreativno rješenja kako bi se težina i opterećenje na vreteno stroja smanjilo, a pritom zadržala čvrstoća alata. Za tijelo alata koriste se egzotični materijali poput titana i ugljičnih vlakana, kao i zavarena konstrukcija okvira.

Upotreba metode konačnih elemenata (MKE) pomaže u rješavanju prepreka povezanih s ovakvim zahtjevima omogućavajući razmatranje mnogih parametara, poput sila rezanja, polja pomaka tijekom obrade, prirodne frekvencije i maksimalne deformacije.

Razvrtanje ležišta ležaja nakon sklapanja

Za razliku od motora s unutarnjih izgaranjem, elektromotor svoj najveći okretni moment generira od samog starta. To znači da za rad nije potreban složeni prijenosni sustav. Za prosječno električno vozilo dovoljan je jednostavan reduktor. Ovaj reduktor nalazi se između kućišta statora i poklopca zupčanika.

Da bi se održala koncentričnost između ležajnih dosjeda statora i poklopca zupčanika, postupak razvrtanja mora se izvoditi u istom slijedu obrade.

Za ovu operaciju ISCAR nudi specijalni alat za razvrtanje “push and pull” s podesivim PCD oštricama koji uspijevaju zadržati tolerancije potrebne u različitim unutarnjim promjerima na ovom aluminijskom dijelu.

Tokarenje rotora

Rotor se sastoji od mnogo naslaganih ploča od čelika. Laminatni listovi koriste se umjesto čvrstog tijela kako bi se smanjili gubici struje. Površina mora biti potpuno očišćena od strugotine, ulja, vode, prašine ili prljavštine, a tekućina za hlađenje ne može se koristiti, već samo zrak.

To je izazov jer se na području rezanja generira puno topline, a usitnjena strugotina lijepi se na površinu. Zahtjevi za završnu obradu površine za ovaj postupak tokarenja unatoč tome ostaju strogi.

ISCAR je prevladao ove izazove razvijanjem kombiniranog alata s otvorima za rashladnu tekućinu na vrhu i na dnu reznog ruba za hlađenje i ispuhivanje strugotine. Dvije okrugle pločice postavljene su za poluzavršnu i završnu obradu, što rezultira izvrsnom površinskom obradom.

Bušenje kućišta baterije

Kako baterije zamjenjuju gorivo kao izvor energije za vozila, kućište baterije sastavni je dio konstrukcije automobila. Potreba za velikim dimenzijama i malom masom čine aluminij prirodnim izborom za proizvodnju ovog dijela.

No, kada se radi o luksuznim automobilima ili sportskim automobilima, svaka jedinica mase je bitna. Zbog toga se neki proizvođači automobila okreću upotrebi plastike ojačane ugljičnim vlaknima (CFRP) koja nudi manju masu, veliku krutost i nižu toplinsku vodljivost od aluminija.

ISCAR ima širok spektar alata posebno dizajniranih za obradu aluminija i CFRP-a, koji pružaju produktivna i ekonomična rješenja za bilo koju aplikaciju. Na primjer, za potrebne bušenih rupa, SUMOCHAM linija za bušenje s izmjenjivim glavicama nudi razne geometrije prikladne za određene materijale.

Za bušenje aluminija, ICN glavice dizajnirane su s oštrim reznim rubom i poliranom čeonom površinom. ICG glavice imaju lomač strugotine za bolje uklanjanje strugotine pri radu s dugim prepustom. Za bušenje CFRP-a dostupna je posebna ICF geometrija s dijamantnim premazom – ova glavica za bušenje dizajnirana je za prevladavanje svih tipičnih problema u CFRP obradi, poput raslojavanja.

Automobilska industrija već je počela mijenjati smjer krećući se prema novom izazovnom dobu proizvodnje BEV.

Korištenje ISCAR-ove vrhunske tehnologije i inovativnih rješenja držat će proizvođače dijelova ispred konkurencije u industriji i pomoći će im da se brzo prilagode rastućim promjenama za čistije, zelenije i zdravije mjesto za život.

Autor članka: Marat Faingertz