Stručnjaci tvrtke Fraunhofer ILT istražuju i razvijaju laserske procese za ekonomično spajanje, rezanje, ablaciju i bušenje kompozitnih materijala.

Svaka plastika i metali imaju specifična svojstva, kao što su upojnost, čvrstoća ili toplinska vodljivost, a sve se to može kombinirati u hibridne komponente. Međutim, izrada tih hibridnih spojeva zahtijeva da se najprije moraju pripremiti metalne površine. To se može postići, na primjer, mikrostrukturiranjem s cw laser ili mikro ili nanostrukturiranjem s ultra kratkim impulsnim (USP) laserima i različitim konceptima strojeva.

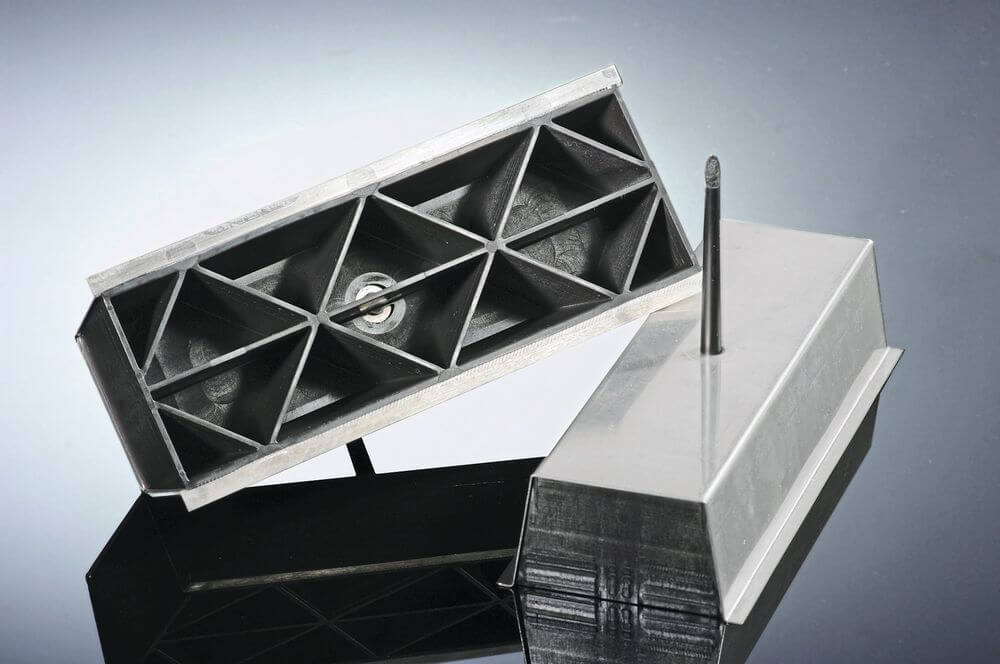

Najlakši metalni građevinski materijal, magnezij, karakterizira osobito visoka toplinska vodljivost. Zajedno s Institutom za preradu plastike IKV Sveučilišta RWTH iz Aachena, Fraunhofer ILT razvija laserske procese za mikrostrukturu magnezija, procese koji nakon toga omogućuju vrlo stabilne i oblikovne veze s različitim termoplastima u hibridnim procesima lijevanja.

Za takve procese, laserski sklop s jednim načinom (modom) rada (na valnoj duljini od 1064 nm) daje precizna rezanja na površini magnezija pri brzini od 1000 mm2 u sekundi; ove podloge mogu se napuniti plastikom u sljedećem procesu hibridnog injekcijskog prešanja.

“Za plastiku ojačanu kratkim staklenim vlaknima razvili smo hibridne veze s visokim vlačnim te smičnim naprezanjem do 22,4 MPa – komponente su ne samo iznimno lagane, već su istovremeno i iznimno izdržljive”, objašnjava Christoph Engelmann, voditelj tima prerade plastike u Fraunhofer ILT.”

Štoviše, budući da nisu potrebna ljepila, procesi starenja također se odvijaju sporije nego kod konvencionalnih spojeva.

Postoje nekoliko ograničenja o tome koja se plastika može upotrijebiti: U načelu su ovdje svi termoplastični materijali koji se koriste u injekcijskom prešanju prikladni. Oni otvaraju širok spektar mogućnosti za spajanje komponenti i integracijskih funkcija koje kasnije proizvode hibridne komponente i koje se ne mogu proizvesti u čistoj metalnoj konstrukciji.

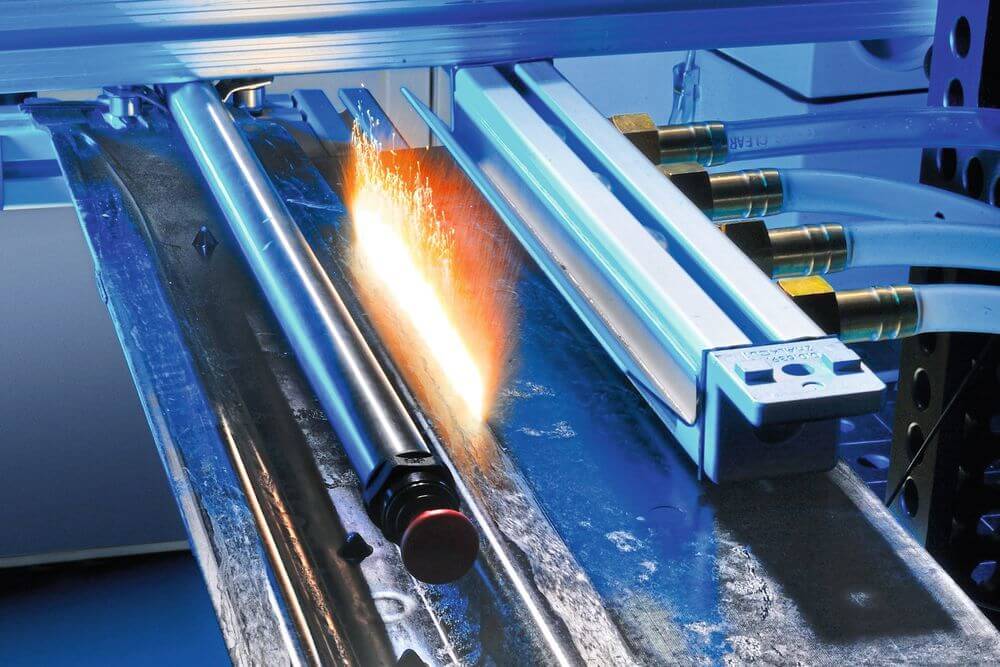

Kada se laseri koriste za rezanje termoplastičnih kompozitnih materijala, posebice plastike ojačane ugljičnim vlaknima, process rezanja općenito ima za cilj generiranje najmanje moguće zone zahvaćene toplinom.

U isto vrijeme, treba održavati produktivno i kratko vrijeme obrade: Ponavljajuće brzo skeniranje laserske zrake duž putanje rezanja sukcesivno uklanja materijal i kreće se lako po materijalu.

“Kontinuiranim praćenjem polja skeniranja, u mogućnosti smo koristiti ovaj postupak za velike komponente”, objašnjava dr. Frank Schneider, voditelj projekta za Makro spajanje i rezanje na Fraunhofer ILT.

Snaga lasera, brzina skeniranja i vrijeme hlađenja između skenova utječu na zonu zahvaćenu toplinom i vrijeme obrade. Znanstvenici optimiziraju te parametre i tako određuju najbolje moguće postavke za materijal, koji se također mogu prilagoditi komponenti u slučaju hibridnih dijelova izrađenih od mješavine materijala.

Čak i ako se materijali koji se razlikuju od staklenih vlakana i plastike ojačane ugljičnim vlaknima, ali koji su međusobno složeni, rezanje se može obaviti u jednom koraku – precizno, učinkovito i bez trošenja alata, zahvaljujući dostupnosti visokog napona.

Blagi postupci rezanja za kompozite

U sektoru za lake materijale, integracija funkcionalnih elemenata u CFRP strukturne komponente često se provodi pomoću umetaka s navojem, npr. u predformama za komponente u automobilskoj i zrakoplovnoj industriji. U tu svrhu, umetci se postavljaju na način koji odgovara oblikovanju u mehanički izbušene komponente i zatim se lijepe.

Posebno izdržljivi i visokokvalitetni spojevi nastaju kada se neimpregnirani tekstil od ugljičnih vlakana izbuši pomoću USP laserskog zračenja, u koje se naknadno umetnu funkcionalni elementi na način koji odgovara formi. Laserski skeneri također omogućuju oblikovanje zahtjevnih kontura bušenja, kao što su rupe u obliku zvijezde i tako omogućuju integraciju umetaka prilagođenih opterećenju. U kasnijem procesu infuzije, matrica djeluje kao ljepilo između karbonskih vlakana i umetka, eliminirajući potrebu za dodatnim ljepilima.