Istraživači s Tehnološkog sveučilišta u Talinu i Estonskog Sveučilišta prirodnih znanosti istražuju korištenje tehnologije 3D printa za proizvodnju mekih magnetskih jezgri.

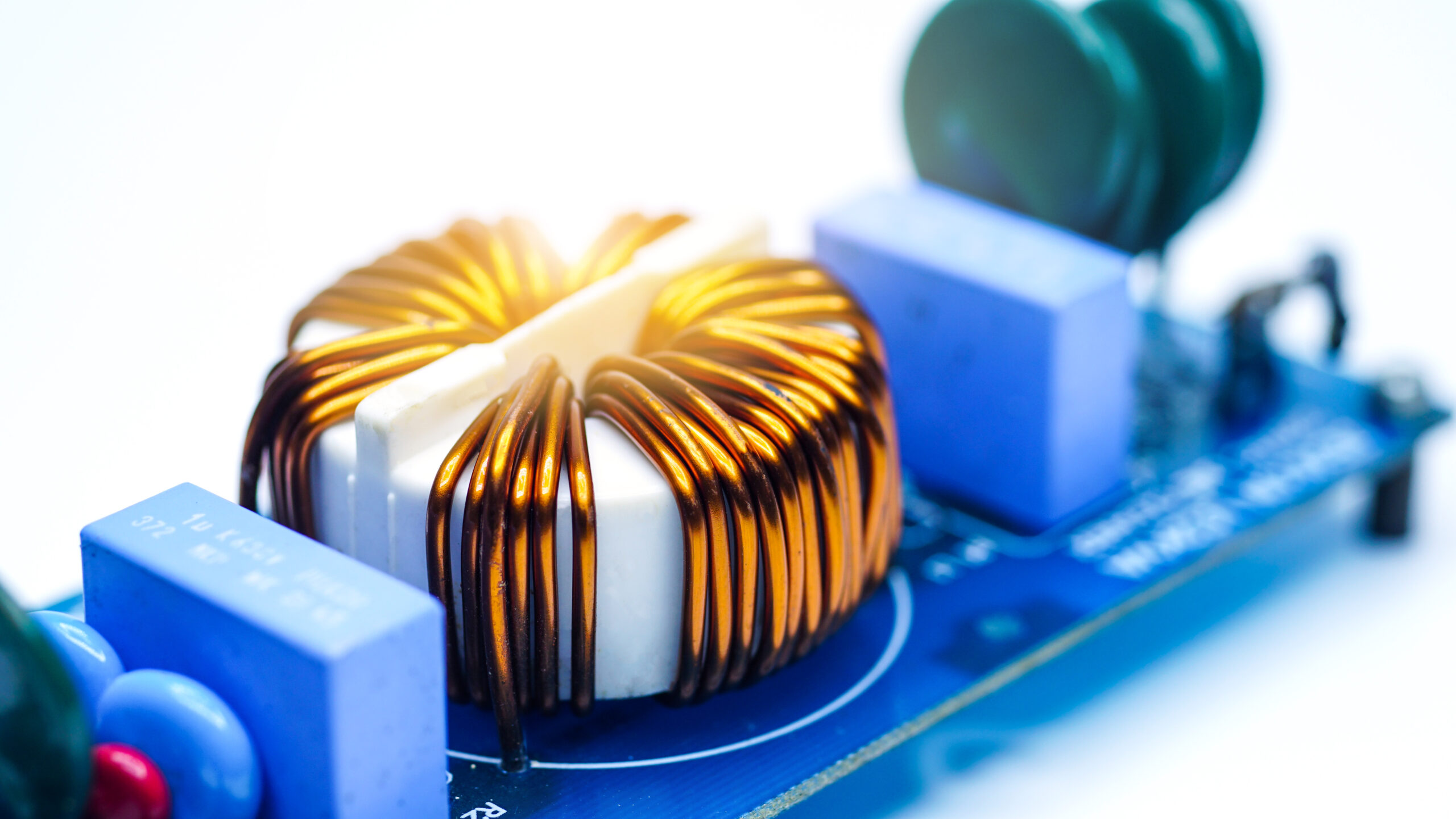

Magnetske jezgre su komadi magnetskog materijala visoke propusnosti. Obično se koriste za vođenje i usmjeravanje magnetskih polja u raznim električnim sustavima i strojevima, uključujući elektromagnete, transformatore, elektromotore, generatore, induktore i druge magnetske sklopove.

Do sada je 3D print mekih magnetnih jezgri predstavljao veliki izazov zbog poteškoća u očuvanju učinkovitosti jezgre.

Istraživački tim predložio je sveobuhvatan tijek proizvodnje aditiva koji se temelji na laseru za koji tvrde da može dati vrhunska magnetska svojstva mekim magnetskim kompozitima.

3D print elektromagnetskih materijala

Aditivna proizvodnja metala s elektromagnetskim svojstvima novo je područje istraživanja. Istraživačka zajednica električnih strojeva sada počinje razvijati i integrirati vlastite 3D printane komponente u sustave, navodeći slobodu dizajna kao veliku prednost za inovacije.

Na primjer, 3D ispis funkcionalno složenih dijelova s magnetskim i električnim svojstvima mogao bi utrti put prilagođenim strojevima s ugrađenim motorima, aktuatorima, električnim krugovima i mjenjačima. Takvi bi se strojevi mogli proizvoditi u digitalnim proizvodnim pogonima s minimalnom montažom, minimalnom naknadnom obradom i materijalnim otpadom, uz mnoge 3D printane pokretne komponente.

Nažalost, 3D print velikih dijelova složenih električnih strojeva još uvijek nije stvarnost zbog nekoliko faktora. Ovi uređaji često imaju zahtjeve kao što su mali zračni otvori za poboljšanu gustoću snage, a da ne spominjemo potrebu za sklopovima od više materijala.

Kao takva, dosadašnja istraživanja prvenstveno su se fokusirala na “osnovnije” dijelove kao što su 3D printani meki magnetni rotori, bakreni svitci i vodilice za toplinu od aluminijevog oksida. Meke magnetske jezgre također su od značajnog interesa, ali minimiziranje gubitka jezgre u procesu 3D printa je prepreka koju tek treba preskočiti.

Optimiziran tijek rada 3D ispisa

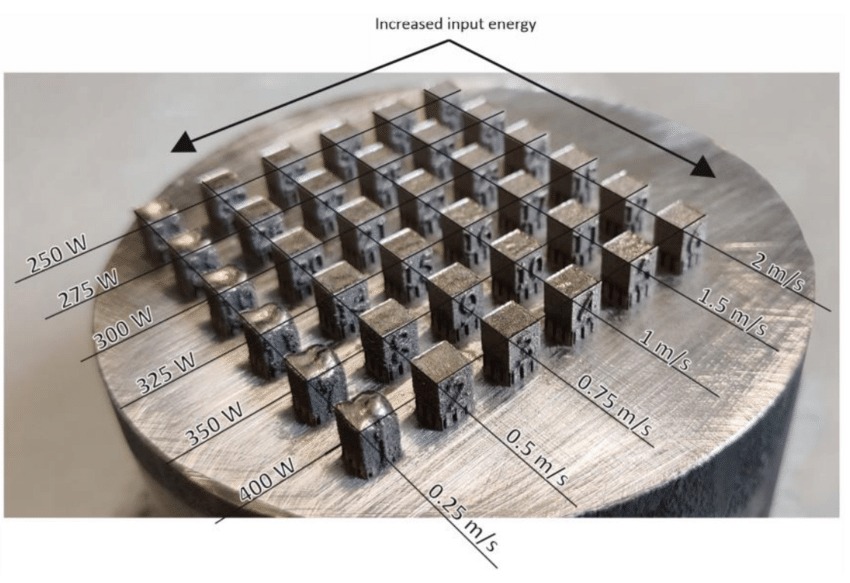

S ciljem prikazivanja optimiziranog tijeka rada 3D printa magnetske jezgre, istraživači su odredili najbolje procesne parametre za aplikaciju, uključujući:

- snaga lasera,

- brzina skeniranja,

- razmak otvora,

- i debljina sloja.

Tim je također istražio učinke parametara žarenja kako bi se postigli minimalni istosmjerni gubici, kvazistatički gubici, gubici histereze i najveća magnetska propusnost.

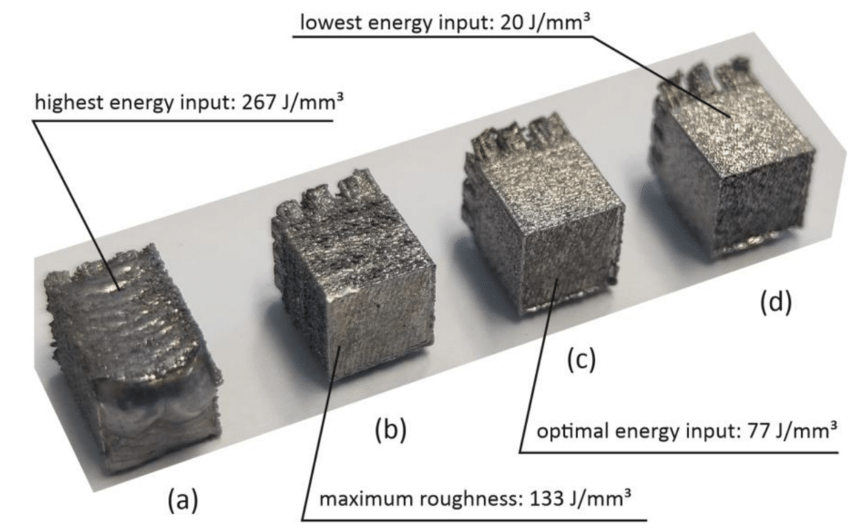

Optimalna temperatura žarenja određena je na 1200°C, što je rezultiralo:

- u najvećoj relativnoj gustoći od 99,86%,

- najniža hrapavost površine od 0,041 mm,

- minimalni gubici histereze od 0,8W/kg,

- i granična granica popuštanja od 420 MPa.

U konačnici, estonski istraživači pokazali su da je laserska proizvodnja metalnih aditiva održiva metoda 3D printa materijala s magnetskom jezgrom za primjenu električnih strojeva.

Što se tiče budućeg rada, tim namjerava okarakterizirati mikrostrukture dijelova kako bi stekao uvid u veličinu zrna i orijentaciju zrna, kao i njihove učinke na magnetsku propusnost i snagu. Istraživači će također dodatno istražiti načine optimizacije geometrije 3D printanih jezgri radi poboljšanja performansi.

Kombinacija 3D printa i magnetizma omogućuje čitav niz novih primjena, osim električnih strojeva. Ranije ove godine, međunarodni tim znanstvenika predvođen Laboratorijem Cavendish Sveučilišta Cambridge koristio je 3D print za razvoj skupa mikroskopskih nanomagneta. Stvoreni korištenjem prilagođenog procesa 3D printa, nanomagneti su u obliku dvostruke spirale inspirirane DNK i obećavaju u domenama kao što su hvatanje čestica, tehnike snimanja i pametni materijali.

S druge strane, istraživači na IMDEA Nanoscience Institute, interdisciplinarnom istraživačkom centru u Španjolskoj, nedavno su razvili novu metodu 3D printa magneta koristeći reciklirane materijale.

Rad je proveden kao odgovor na probleme u lancu opskrbe uzrokovane pandemijom COVID-19, zbog koje je proizvodni sektor ostao bez mnogih materijala, uključujući one potrebne za izradu magneta.