Koristeći komercijalno dostupne sustave, skupina istraživača sa Sveučilišta Johns Hopkins uspjela je proizvesti keramiku za ultra visoke temperature (UHTC). Materijale je tradicionalno bilo teško printati, ali zahvaljujući novom istraživanju, to bi se moglo promijeniti.

UHCTs

UHCT je vatrostalna keramika koja se odlikuje visokom postojanošću na ultra visokim temperaturama (otuda i naziv). Ona je idealni kandidat za strukturne materijale za primjene koje zahtijevaju otpornost na ekstremne temperature (>2000°C), kao što su proizvodi za toplinsku zaštitu ili materijali za izradu grijaćih elemenata.

Osim što je izvrsna u otpornosti na visoke temperature, prikladna je i za situacije u kojima komponente mogu biti podložne velikim mehaničkim opterećenjima ili agresivnim oksidirajućim okruženjima.

Istraživači su razvijali metodu za 3D print posebno jedne vrste UHTC-a, točnije onih koji koriste titanijev karbid (TiC), koji je izuzetno tvrd vatrootporni keramički materijal, sličan volfram karbidu.

U prošlosti je bilo teško proizvesti TiC strukture s AM, uglavnom zato što jake kovalentno-ionske i metalne veze u materijalima usporavaju atomsku difuziju koja sprječava sinteriranje.

Proizvodni procesi suhog praha i koloidnog oblikovanja pokazali su se složenima da bi se dobili ispravni, i kao rezultat toga, potrebne su visoke temperature naknadne obrade i tehnike potpomognute tlakom za proizvodnju gustih komponenti s ovim materijalima. A kako ti procesi nisu aditivni, nedostaju im prednosti AM-a, kao što je mogućnost proizvodnje složenih geometrija.

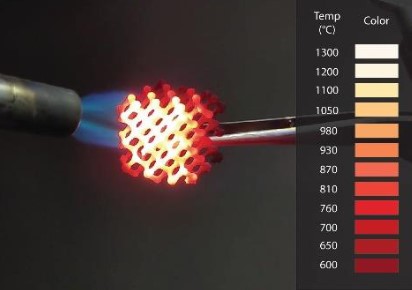

Koristeći komercijalno dostupne sustave kao što su plastični LPBF sustav i cijevna peć, istraživački tim uspio je proizvesti UHTC kocke i rešetke s rezolucijom ispod milimetra, čime je dokazao da se to doista može učiniti s AM-om.

Proces

Prva faza bila je korištenje SLS sustava (Sinterit Lisa Pro) za sinteriranje prekursora titana pomiješanog s polimernim vezivom, kako bi se proizveo zeleni dio. Zatvorena građevna komora modificirana je za kompatibilnost s plinom argonom i opremljena dinamičkim uređajem za praćenje O2 kako bi se spriječila oksidacija Ti.

Zatim su zeleni dijelovi podvrgnuti izotermalnoj pretvorbi plin-krutina u cijevnoj peći u CH4 (metan) kako bi se formirale TiCx strukture. Drugim riječima, piroliza polimernog veziva rezultirala je stvaranjem dovoljno ugljika da se olakša transformacija Ti u TiCx.

Za dovršetak reakcije u TiC bila je potrebna daljnja obrada.

Istraživači su se odlučili za dvije različite geometrije ispisa kako bi procijenili različite kvalitete gotovih dijelova. Ispisali su kocku 1,5 cm x 1,5 cm x 1,5 cm (za procjenu utjecaja anizotropnih promjena volumena, gustoće dijelova i prodora CH4) i strukturu rešetke (za procjenu rezolucije i preciznosti).

Evo nekoliko zanimljivih činjenica o UHCT-ima na bazi TiC-a.

TiC ima izuzetno visoko talište (3067 °C) i najveću tvrdoću od svih karbida. Također ima najveću tlačnu čvrstoću od bilo kojeg poznatog materijala, kao što slika tiskane rešetke ispod prilično dobro pokazuje.

Može se primijeniti na druge karbide kao što su ZrC, HfC ili TaC koje je bilo teško, ako ne i nemoguće, proizvesti s AM.