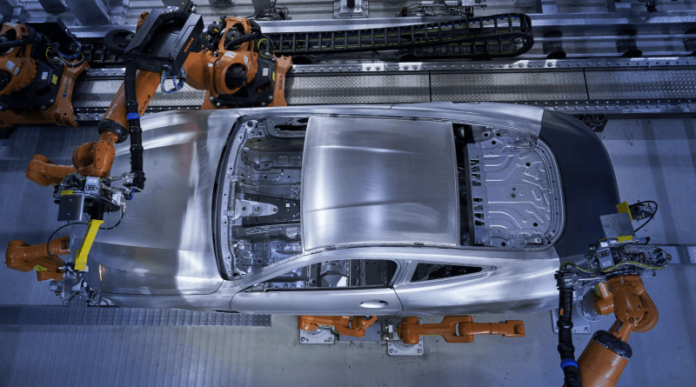

Kako industrija 4.0 uvodi novu eru digitalizacije, BMW je razvio novu i inovativnu, potpuno automatiziranu inline mjernu ćeliju koja se koristi u kontroli kvalitete. Uz laserski radar, višestruka mjerna ćelija kombinira cijeli niz vodećih mjernih rješenja za potpunu geometrijsku provjeru dijelova karoserije vozila.

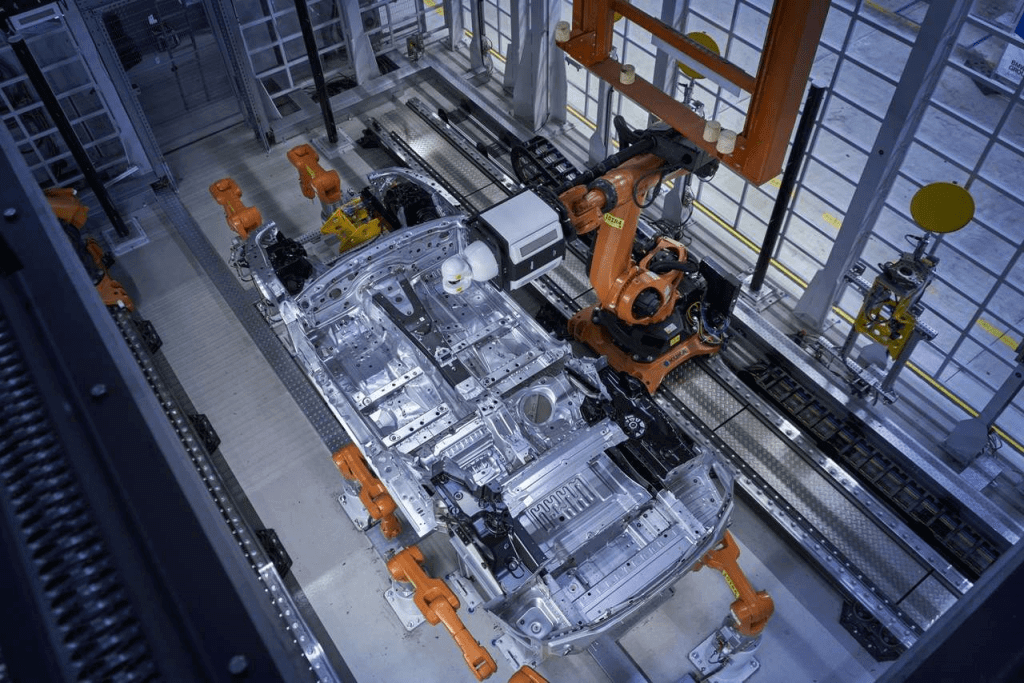

Već nekoliko mjeseci, novi tip in-line ćelija za mjeriteljstvo sustava za kontrolu kvalitete koristi se u tvornici BMW Grupe u Dingolfingu, Njemačka.

Sustav radi potpuno automatizirano i kombinira širok raspon inovativnih mjernih metoda za geometrijsku procjenu karoserije. Također sustav uvodi BMW-ovu viziju “prostorije za mjerenje budućnosti” u doba digitalizacije.

U prošlosti su se mjerenja cijele karoserije provodila u dvije faze. Prvo izravno na proizvodnoj liniji sa senzorima niske točnosti za praćenje procesa i u drugoj fazi, u namjenskoj mjeriteljskoj sobi s izvanmrežnim CMM-ovima i drugim mjernim sustavima. To je obično vrlo dugotrajno i zahtijeva dodatni ručni rad za učvršćenja i poravnanja koji vodi do nepovezanog procesa.

BMW-ova nova višestruka mjerna ćelija pojednostavljuje ovu fazu integrirajući proces mjerenja u proizvodni tok i može raditi 24/7.

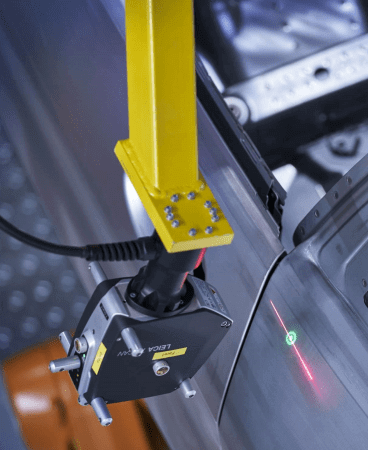

Inline mjerna ćelija ima četiri robota i niz inovativnih metoda mjerenja, uključujući laserski radar. Laserski radar se koristi za mjerenje geometrije karoserije vozila kako bi se osiguralo da su prisutni svih 300 vijaka i pravilno smješteni u podu karoserije u vremenu od samo 20 minuta. Proces inline mjerne ćelije uvelike poboljšava produktivnost i omogućuje veću kvalitetu.

Izvor: BMW

Kako industrija 4.0 uvodi novu eru digitalizacije, BMW je razvio novu i inovativnu, potpuno automatiziranu inline mjernu ćeliju za kontrolu kvalitete. Uz laserski radar, višestruka mjerna ćelija kombinira cijeli niz vodećih mjernih rješenja za potpunu geometrijsku provjeru dijelova karoserije vozila.

U prošlosti su se mjerenja cijele karoserije provodila u dvije faze. Prvo izravno na proizvodnoj liniji sa senzorima niske točnosti za praćenje procesa i u drugoj fazi, u namjenskoj mjeriteljskoj sobi s izvanmrežnim CMM-ovima i drugim mjernim sustavima. To je obično vrlo dugotrajno i zahtijeva dodatni ručni rad za učvršćenja i poravnanja koji vodi do nepovezanog procesa.

BMW-ova nova višestruka mjerna ćelija pojednostavljuje ovu fazu integrirajući proces mjerenja u proizvodni tok i može raditi 24/7. Inline mjerna ćelija ima četiri robota i niz inovativnih metoda mjerenja, uključujući laserski radar. Laserski radar se koristi za mjerenje geometrije karoserije vozila kako bi se osiguralo da su prisutni svih 300 vijaka i pravilno smješteni u podu karoserije u vremenu od samo 20 minuta. Proces inline mjerne ćelije uvelike poboljšava produktivnost i omogućuje veću kvalitetu.

Do nedavno testne karoserije su se morale izdvojiti iz proizvodne trake te se u zasebnoj mjernoj prostoriji vršila kontrola kvalitete korištenjem različitih mjernih metoda.

Virtualna slika karoserije vozila unutar 30 minuta

Danas, unutar 30 minuta, moguće je potpuno automatizirano kompletno mjerenje cijele karoserije vozila. Osim toga, mjerni sustav, u koji je tvornica uložila više od dva milijuna eura, dizajniran je kako bi bio izuzetno fleksibilan: svi modeli vozila proizvedeni u BMW Dingolfingu mogu se pregledati na ovaj način. Mjerna ćelija tako igra važnu ulogu u osiguravanju kvalitete uvođenja novih modela vozila.

Mjerna ćelija koja štedi i na prostoru s četiri mjerna robota kombinira različite inovativne metode mjerenja: mjerenja i geometrija vijaka obavlja se pomoću tehnologije laserskog radara.

Gotove karoserije se u potpunosti digitaliziraju u roku od 30 minuta pomoću tehnologije 3D skeniranja površina. Taj virtualni model u sekundama daje cjelovitu sliku geometrijskog stanja tijela.

Svaki robot provjerava 210.000 mjernih točaka u sekundi, a prikuplja se deset gigabajta podataka procjene po karoseriji. Ako je potrebno, zaposlenik može pokrenuti ciljane mjere kako bi dodatno optimizirao karoseriju i osigurao vrhunsku kvalitetu kupca.

Jedinstveni vrhunac sustava je osam dodatnih integriranih malih robota koji potpuno automatski provjeravaju razmak. Tijekom mjerenja usklađuju vrata i sklopke karoserije u skladu s položajem priključaka koji su prethodno određeni laserskim radarima.

Strategija mjeriteljstva kombinacijom višestrukih tehnologija

Cilj stručnjaka kontrole kvalitete u pogonu BMW Dingolfing je uvijek ostvariti optimalnu kvalitetu vozila tijekom cijelog proizvodnog procesa. Važan doprinos ima višenamjenska ćelija u Dingolfingerovom proizvodnom pogonu. Integrirana u strategiju mjerenja višestruke tehnologije u proizvodnoj liniji, mjerna ćelija također je povezana s mjernim podacima i offsetima iz lakirnice i montaže.