S modernom fleksibilnom CNC proizvodnom opremom, svako poboljšanje alata ili inovacije koje se pojave na tržištu, mogu se jednostavno integrirati. Izbjegavajući velike rekonstrukcije koje zahtjevu velike investicije.

Bušenje rupa igra ključnu ulogu u proizvodnji automobila. Stotine rupa moraju se izbušiti za svako proizvedeno vozilo. Tu su uključene rupe u prijenosnim vratilima, blokovima motora, komorama za potiskivanje zračnih jastuka, bregastim vratilima i drugim unutarnjim dijelovima motora. U bilo kojoj proizvodnoj liniji automobilskih dijelova, pokretne trake rade bez prestanka i učinkoviti alati su ključni aspekt profitabilnosti. Svaka minuta kada vreteno ne buši rupe ili ne učinkovito uklanja strugotine nastale bušenjem, je minuta kada se izgubi novac. Proizvođači moraju iskoristiti naizgled male promjene alata koje mogu učiniti veliku razliku u učinkovitosti izrade rupa. Sada je dostupna inovativna tehnologija koja se može integrirati izravno u proces bez zatvaranja proizvodnje. Usvajanje ovih inovacija koje smanjuju troškove mogu značajno povećati maržu za tvrtku.

Ugradnja alata u automobilsku proizvodnju

U prošlosti su svi veliki strojevi za rezanje i bušenje metala bili opremljeni prijenosnim linijama. Ovi strojevi su određivali brzinu vrtnje velikih lanaca koji su prenosili dijelove između stanica obrade. Određeni broj dijelova može se bušiti u jednom danu. Međutim, ako se jedan stroj pokvari, gasi se cijela proizvodna linija. Zbog brzine prijenosnih linija, nije bilo napretka u razvoju alata za rezanje i bušenje. A upravo su oni koji mogu ubrzati proizvodnju.

Ovaj zastarjeli pristup automobilskoj proizvodnji nastavio se tijekom sedamdesetih i osamdesetih godina prošlog stoljeća, ali se polako počeo mijenjati devedesetih, s razvojem računalnih numeričkih uređaja (CNC). Današnji moderni proizvođači automobila koriste fleksibilnu CNC opremu. Ako se dijelovi mogu brže obraditi na jednom stroju, mogu se ubrzati do sljedećeg stroja. U konačnici se postiže prednost koja stvara veći prihod. S novim CNC prijenosnim vodovima, proizvođači mogu biti fleksibilniji. Iskorištavajući sve nove promjene i alate na tržištu. Mogu iskoristitI inovacije alata koje im pomažu povećati proizvodnju i zaraditi više novca. Industrija alata uvijek traži nove i inovativne alate koji mogu ubrzati najsporiji dio, onaj koji zadržava druge operacije. Što dovodi do značajne uštede troškova.

Industrijski trendovi koji utječu na rezanje metala u automobilskoj industriji

Jedan od glavnih čimbenika koji utječu na rezanje metala u posljednjih 20-30 godina je dugoročno uklanjanje lako reznih strojno obrađenih metala. Koji imaju kvalitetan završni radom, uz niske troškove i bez trošenja alata. Uklanjanjem olova u metalima i zamjenom lijevanog željeza s kompaktnim grafitnim željezom (CGI), metali u automobilskoj industriji su postali iznimno teški za strojnu obradu. To znači da se alati moraju prilagoditi kako bi se povećala kontrola strugotina, produžio vijek trajanja alata i učinilo rupu ravnom. Druge promjene u industriji koje utječu na alat za bušenje rupa su zakoni o okolišu koji ograničavaju uporabu klora i sumpora u sustavima za hlađenje bušotina. Osim toga, uklanjanje rashladnih sredstava je zabranjeno zakonima o zagađivanju.(Opseg ovog problema različit je u Europi, pa se proizvođači okreću suhoj obradi u kojoj se ne koristi rashladna tekućina ili se koristi u vrlo malih količinama. Eliminacija klora i sumpora dovela je do novog problema s formiranjem strugotina na reznom alatu, skrativši vijek trajanja alata.

Krajnji rezultat je da proizvođači alata moraju pronaći inovativne načine za rješavanje tih problema. Proizvođači alata moraju biti inovativni kako bi poboljšali performanse svojih alata.

Inovativni alati čine da stariji strojevi rade kao novi

Kao odgovor na ove automobilske, ekonomske i ekološke / regulatorne trendove, tržište traži inovacije u strujanju i bušenju kao i u strojevima i alatima. U stvari, ova inovacija je ono što zarađuje novac proizvođačima automobila.

Na primjer, novi strojevi za struganje i bušenje dolaze na tržište s promijenjenim alatom velike brzine i preciznijim vretenima alata sa HSK (šuplja konusna drška). No, tu su i mnoge mogućnosti za dizajn alata koje mogu nadoknaditi nedostatke na starijim strojevima. Stavljanje alata 21. stoljeća na strojeve 20. stoljeća može značajno poboljšati učinkovitost proizvodnje i povećati profitabilnost. Što dovodi do toga da stariji strojevi funkcioniraju kao potpuno novi. Poboljšanje postojeće kapitalne imovine može biti velika prednost. Budući da se kupovina velike nove opreme mogu teško financirati. Uz fleksibilnost novih CNC strojeva, novi poboljšani alati mogu se integrirati bez problema i bez isključivanja proizvodne linije.

Jedan od primjera je inženjerski i projektantski rad koji je Allied Machine & Engineering obavio za dobavljača većeg proizvođača automobila. Postojeći alat koristio je sustav niskog tlačnog rashladnog sredstva i malog konusnog vretena. Što je stvaralo vrlo veliki i abrazivni otpad, koji se zaglavio na dnu rupe i na vanjskim dijelovima držača bušilice. Uz lošu površinu, alat je mogao izbušiti samo 200-400 rupa ploči i imao je visok mjesečni otpad od oko 20.000 dolara.

Allied je u vlastitim laboratorijima proveo istraživanje na stvaranju strugotina izvan proizvodne linije proizvođača. Tako da to nije rezultiralo nikakvim prekidom proizvodnje. Istraživački laboratorij u tvrtki Allied Machine ima postrojenja za simulaciju točnih uvjeta stroja i pritiske pumpe, čime se osigurava bolja optimizacija uklanjanja strugotina.

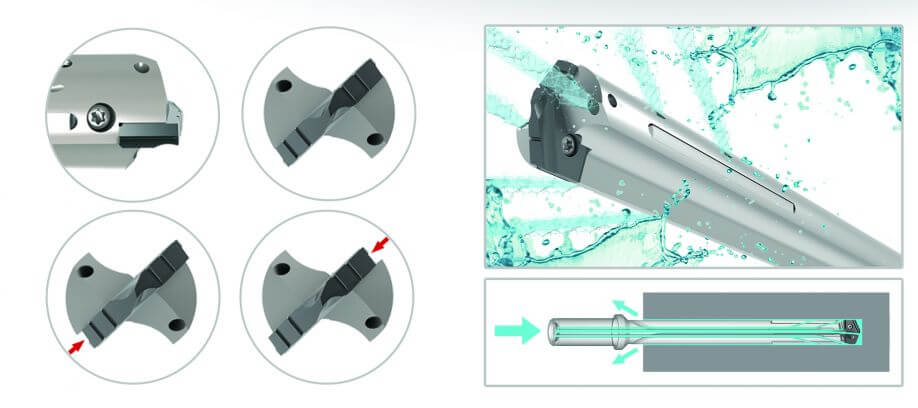

Alat koji je Allied razvio bio je specijalno dizajniranu bušilicu s nadimkom T-A® Stealth Drill (zato što radi tiho), koja ima duži radni vijek i buši rupe brže i ravnomjernije. T-A stealth bušilica ima podesivi klin koji povećava preciznost alata, povećavajući promjer ležaja na držaču, povećavamo izlaz rashladne tekućine kroz otvore na alatu. Ovakav dizajn smanjuje razmak između držača i noža, ali povećava oslonac nosača.

T-A Stealth bušilica je korištena u kombinaciji s novo razvijenim posebnim umetkom s nadimkom Ultra T-A umetak, koji smanjuje izgradnju ruba. Ultra T-A umetak omogućio je proizvođaču automobila vrhunsku formaciju otpada, poboljšan vijek trajanja alata, smanjeno opterećenje vretena i glatku reznu oštricu.

Tehnologija Ultra T-A i Stealth Drill omogućila je strojevima niskog tlaka dramatično bolju izvedbu, usporednu s modernim strojevima za hlađenje visokog tlaka. Sada nastaje jako malo otpada, strugotine padaju niz držače, a sva suženja na unutarnjoj dimenziji vratila su eliminirana. Novi alat daje izvrsnu površinsku završnu obradu, eliminira se oko 240.000 dolara godišnje u otpadu i povećava vijek trajanja alata za 280 posto. Svaki umetak može izbušiti oko 1200 rupa što je 3 do 6 puta više od prethodnog alata.

Još jedan primjer inovacije je aplikacija za bušenje rupa u komori za potiskivanje zračnih jastuka. Allied je nedavno radio na operaciji koja proizvodi 7 milijuna jedinica godišnje. Tvrtka je također imala probleme s formiranjem otpada; veličina otpada praktički je stvorila stup unutar dijela, što je dovelo do potrebe za uklanjanjem velikog broja komada.

Istraživači u savezničkom laboratoriju istraživali su problem kako bi razumjeli simptome, a zatim su osmislili alat posebno za operaciju tvrtke i njihov materijal. Razvili su vrh koji je točno dizajniran s pravilnom geometrijom formiranja otpada. Što je dovelo do stvaranja strugotina optimalne veličine. Korištenjem tehnologije T-A Stealth Drill i prilagođenog umetka za bušenje, kupac štedi tri sekunde po komadu – a 7 milijuna puta 3 sekunde štedi puno vremena – i mnogo novca.

Inovativni alati se od tada koriste u raznim drugim automobilskim aplikacijama širom svijeta. Uključujući i jedan koji je dizajniran za proizvodnju krajeva radilice. Novi alat za rezanje konca i inovativna glava za brzo mijenjanje brzina su noviji primjeri kako se alat može koristiti za dobivanje prednosti.